針開発の歴史(福原ニードル株式会社)

| 昭和23年(1948年) | メリヤス編針製造に着手。 | ||

| 昭和50年(1975年) | 全種線針から板針に変更。 | ||

| 昭和59年(1984年) | コンパウンドニードル開発。 | ||

| 昭和61年(1986年) | バットR面取り方式の導入。 | ||

| 昭和63年(1988年) | PRESSED LATCH SHEETの開発。 | ||

| 平成2年8月(1990年) | ラッチレーザーリベットのレーザー溶接開始。 | ||

| 平成8年(1996年) | フック伸び対策針の開発。 | ||

| 平成10年(1998年) | 新焼入れ技術の導入。 | ||

| 平成12年1月(2000年) | バット4面プレス針の開発。 | ||

| 平成13年(2001年) | トランスファーニードルの生産を開始 | ||

| 平成13年12月(2001年) | 針寸法精度の見直し。 | ||

| 平成14年(2002年) | シングル機用ファインゲージ針(46G)の開発。 | ||

| 平成16年(2004年) | フック強化針の開発。 | ||

| 平成17年11月(2005年) | E-NEEDLEの開発。 | ||

| 平成19年11月(2007年) | プレーティング性強化針(異形フック)の開発。 |  |

|

| 平成20年1月(2008年) | シングル機用ウルトラファインゲージ針(60G) の開発。 |

|

|

| 平成21年(2009年) | ダブル機用ウルトラファインゲージ針(50G)の開発。 |  |

|

| 平成22年(2010年) | 新型ラッチの導入。 | ||

| 平成23年(2011年) | 先端プレス針の開発。 |  |

|

針のトラブルと原因

ラッチ欠け |

||

|

||

| 原 因 | ハイスピード、密度目、ヤーンキャリアとの接触、錆、摩耗等 | |

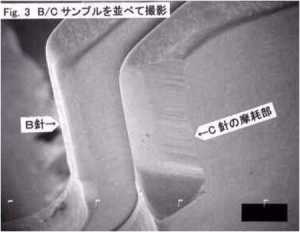

ラッチ摩耗 |

||

|

||

| 原 因 | 低品質糸の使用、給油不足、過度な給糸テンション、ヤーンキャリアとの接触等 | |

ラッチリベットの摩耗、破損 |

||

|

||

| 原 因 | 低品質糸の使用、給油不足、過度な給糸テンション、ヤーンキャリアとの接触等 | |

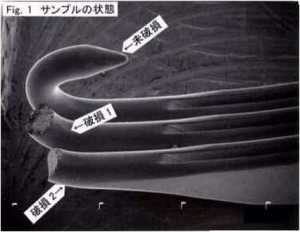

フック飛び |

||

|

||

| 原 因 | ハイスピードによる衝撃、過度な給糸テンション、風綿・結び目編み込みによる 過負荷等 |

|

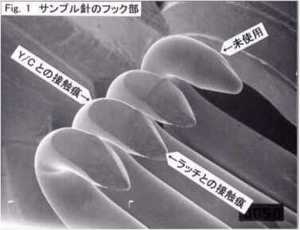

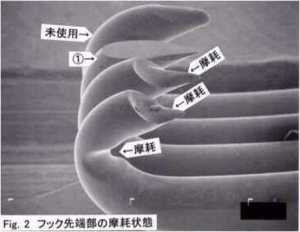

フック摩耗 |

||

|

||

| 原 因 | 低品質糸の使用、オイル不足、過度な給糸テンション、ヤーンキャリアとの接触 | |

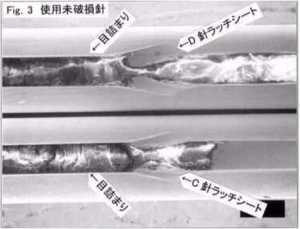

目詰まり |

||

|

||

| 原 因 | 低品質糸の使用、エアーブロー不足、過度なワックス、メンテナンス不足 | |

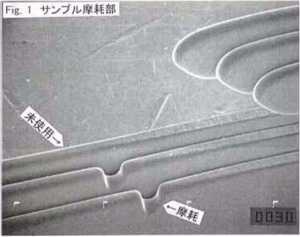

バット摩耗 |

||

|

||

| 原 因 | 給油不足、カム表面の研磨不足、過度な給糸テンション、低品質糸の使用、 メンテナンス不足 |

|

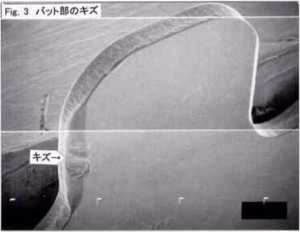

バット折れ |

||

|

||

| 原 因 | 給油不足、カム表面の研磨不足、過度な給糸テンション、低品質糸の使用、 メンテナンス不足 |

|

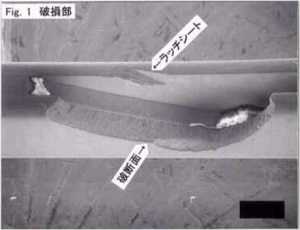

側面破断 |

||

|

||

| 原 因 | ラッチシート不良 | |

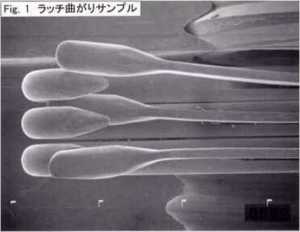

ラッチ曲がり |

||

|

||

| 原 因 | 取扱ミス、ヤーンキャリアとの接触 | |

毛羽折れ |

||

|

||

| 原 因 | ラッチ溝のバリ、トラッピングクリアランス不足 | |

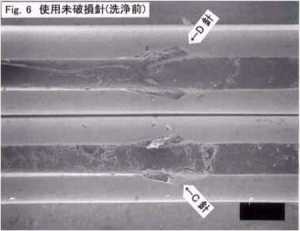

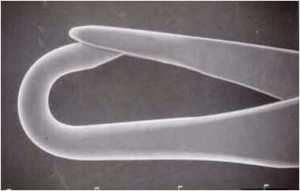

フック伸び |

||

|

||

| 原 因 | 風綿・コブの編み込み、不適切な糸番手、小フック内径の使用、フック強度不足 | |

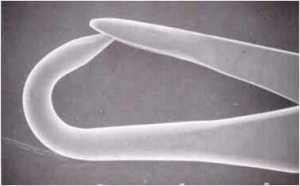

スワンネック |

||

| 原 因 | 過度な巻き取り | |

油筋 |

||

| 原 因 | 給油量過多、針の歪み | |

針筋 |

||

| 原 因 | 糸の滑り不良、針寸法の不統一、針の曲り・歪み・摩耗、風綿の蓄積 | |

シンカー摩耗 |

||

|

||

| 原 因 | 低品質糸の使用、過度な給糸テンション | |

天然繊維による摩耗

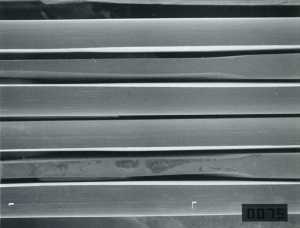

| 1.針表面の摩耗 | ||

| 研磨性の粒子を含有する糸を使用すると、針の表面に削られたような摩耗が生じます。 | ||

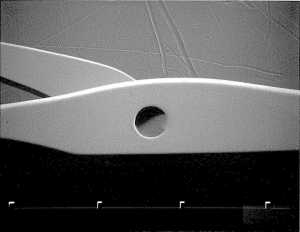

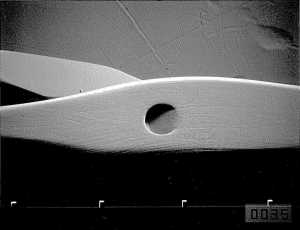

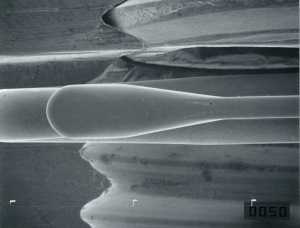

Fig.1 使用前の写真 ×35 Fig.2 オープンエンド糸にて編成した後の針写真 ×35 |

||

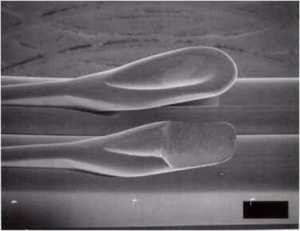

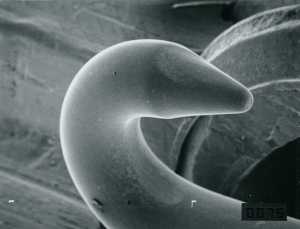

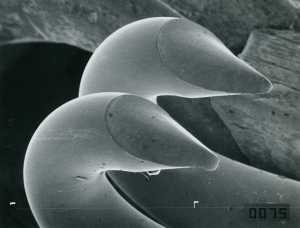

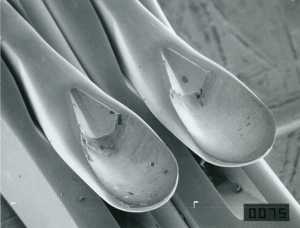

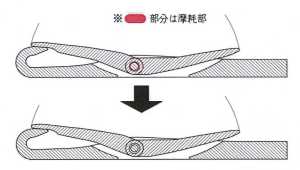

| 2.フック・ラッチの摩耗 | ||

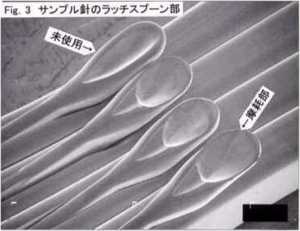

| ラッチスプーン部などに研磨性の粒子が付着・蓄積し、ラッチが閉じる際、接触する双方に摩耗が生じます。 | ||

図1フック・ラッチの摩耗 |

||

Fig.3 使用前のフック ×75 Fig.4 摩耗したフック ×75 |

||

Fig.5 使用前のラッチスプーン ×75 Fig.6 摩耗したラッチスプーン |

||

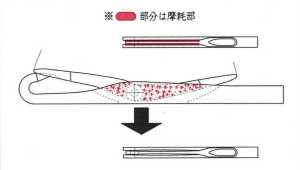

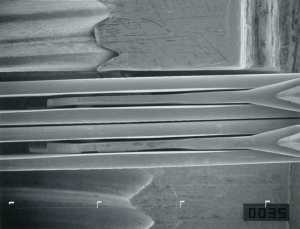

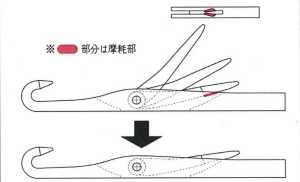

| 3.ラッチ胴部・ラッチスロットの摩耗 | ||

| ラッチ胴部に研磨性の粒子が付着し、ラッチスロット内にも侵入する事から、、ラッチの開閉運動によってラッチ胴部及びラッチスロット内部に摩耗が生じます。 | ||

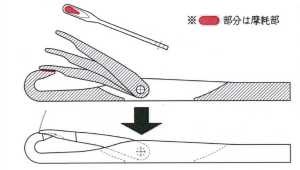

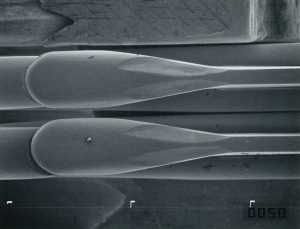

図2 ラッチ胴部・ラッチスロットの摩耗 |

||

Fig.7 使用前のラッチ胴部・ラッチスロット ×35 Fig.8 摩耗したラッチ胴部・ラッチスロット ×35 |

||

Fig.9 摩耗部を拡大 |

||

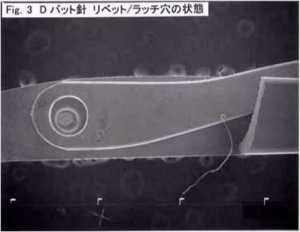

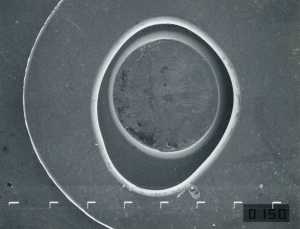

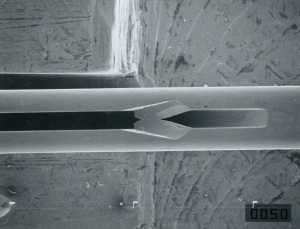

| 4.ラッチ穴・リベットの摩耗 | ||

| ラッチスロット内に研磨性の粒子が侵入することにより、ラッチ回転軸付近に摩耗が生じます。 | ||

図3 ラッチ穴・リベットの摩耗 |

||

Fig.10 使用前のラッチ穴・リベット部 ×75 Fig.11 摩耗したラッチ穴・リベット部 ×75 |

||

Fig.12 使用前のラッチ穴・リベット部拡大 ×150 Fig.13 摩耗したラッチ穴・リベット部拡大 ×150 |

||

| 5.ラッチ背部・ラッチシートの摩耗 | ||

| ラッチシート部に研磨性の粒子が付着・蓄積し、ラッチが開く際、接触する双方に摩耗が生じます。 | ||

図4 ラッチ背部・ラッチシートの摩耗 |

||

Fig.14 使用前のラッチ背部 ×50 Fig.15 摩耗したラッチ背部 ×50 |

||

Fig.16 使用前のラッチシート ×50 Fig.17 摩耗したラッチシート ×50 |

||

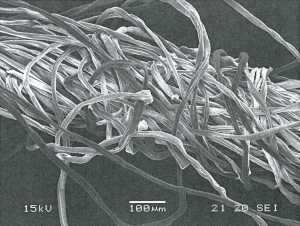

| 6.天然繊維が含有する研磨性の粒子 | ||

| オープンエンド糸などの天然繊維には、研磨性の粒子が付着している傾向が見られ、このような糸を使用すると、針の各部に摩耗が生じます。 | ||

Fig.18 オープンエンド糸の表面 ×150 Fig.19 左写真を拡大 ×500 |

||

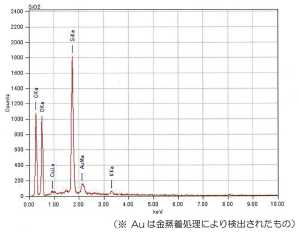

【資料1.付着物の分析データ】 |

||

| 分析結果より、Fig.18,19の糸に付着している物質は、SiO2(シリカ)と考えられます。 このように、天然繊維に付着している物質を分析すると、収穫時(綿花)から混入していると考えられる、高い摩耗性を有する不純物である場合が多く見られます。 |

||